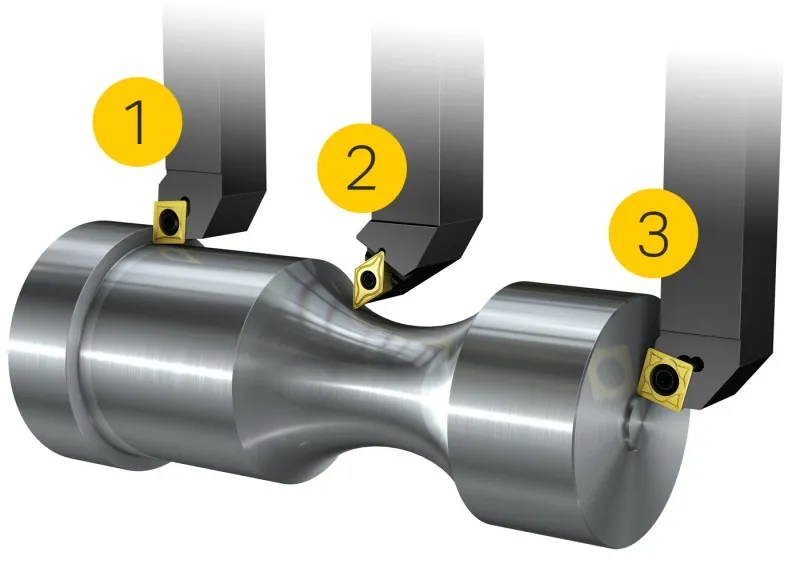

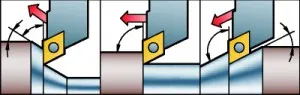

外圓車削工序用于加工工件外徑,。外圓車削是最廣為人知,、最常用的工藝之一,因此,,對(duì)切屑控制,、加工安全性和零件質(zhì)量的要求都比較高。外圓車削的基本應(yīng)用范圍是縱向車削 (1),、仿形車削 (2) 和端面車削 (3),。

縱向車削

對(duì)于縱向車削,刀具進(jìn)給運(yùn)動(dòng)沿著工件的軸線進(jìn)行,,這意味著工件直徑將被車削至更小尺寸,。這是最常見的車削工序。

選擇縱向車削刀具時(shí),,建議先選擇合適的刀柄夾緊系統(tǒng),。選擇哪種系統(tǒng)由工序類型和 (在某種程度上) 工件尺寸決定。大型工件粗加工工序與小零件精加工工序的要求明顯不同,。

刀片形狀

為了確保強(qiáng)度和成本效率,,應(yīng)選擇適合的最大刀尖角。

主偏角

刀具的主偏角影響切屑形狀,。當(dāng)主偏角為90° (切入角為0°) 時(shí),,切屑厚度與進(jìn)給fn相等。更小的75°-45°主偏角 (15°-45°切入角) 將減小切屑厚度從而可以實(shí)現(xiàn)進(jìn)給增加,。

刀柄

如果要在零件上加工臺(tái)肩,則使用主偏角為91°-95° (切入角為-1°至-5°) 的刀具,。使用C型 (80°) 刀片作為首選,。

D型 (55°) 刀片能夠?qū)崿F(xiàn)仿形切削或加工退刀槽。

,。

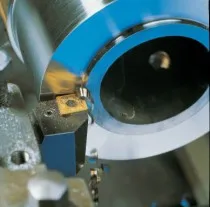

仿形車削

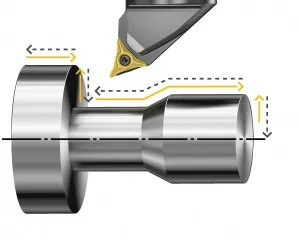

在仿形車削中,,切削狀況會(huì)隨著切深、進(jìn)給和切削速度而變化。由于不斷改變的加工方向和直徑變化,,仿形車削刀具的應(yīng)力和切深也會(huì)出現(xiàn)較大的變化,。仿形車削刀具的其中一項(xiàng)最重要特性是可達(dá)性。

刀片形狀

為了確保強(qiáng)度和成本效率,,應(yīng)選擇適合的最大刀尖角,,但在考慮刀尖角時(shí)必須兼顧可達(dá)性。最常用的刀尖角為35°和55°,。

主偏角

分析工件輪廓以選擇最適合的主偏角,。工件與刀片之間至少必須保持2°的避讓切削角。但是,,考慮到與表面質(zhì)量和刀具壽命有關(guān)的原因,,建議至少使用7°主偏角 (83°切入角)。

刀柄

首選是主偏角為93° (切入角為-3°) 的刀具和D型 (55°) 刀片,。如果需要更大的坡走角度,,則使用V型 (35°) 刀片。

為了能夠在另一個(gè)方向上進(jìn)行仿形車削或加工避讓槽,,選擇主偏角為107°-117° (切入角為-17°至-27°) 的刀柄,。

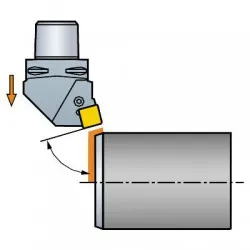

端面車削

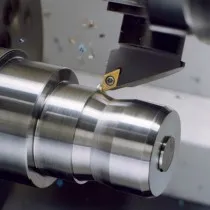

在端面車削中,刀具在工件端部沿徑向進(jìn)給,。徑向切削力較高,,從而可能導(dǎo)致零件偏斜,有時(shí)還可能產(chǎn)生振動(dòng),。

刀片形狀

刀片形狀應(yīng)根據(jù)所需的主偏角以及工件對(duì)刀片可達(dá)性或通用性的要求來選擇,。為了確保強(qiáng)度和成本效率,應(yīng)選擇適合的最大刀尖角,。

主偏角

75°主偏角 (15°切入角)

減小主偏角 (增加切入角) 可將部分徑向力沿軸向重新引導(dǎo)至夾頭,,以提高穩(wěn)定性并減弱振動(dòng)趨勢(shì)。

刀柄

為了達(dá)到最佳效果,,選擇帶方刀片和75°主偏角 (15°切入角) 的刀柄,。

為了確保通用性,選擇帶80°菱形刀片或三角形刀片和95°主偏角 (-5°切入角) 的刀柄,。