擬訂工藝路線是設(shè)計工藝規(guī)程最為關(guān)鍵的一步,,需順序完成以下幾個方面的工作,。

1,、選擇定位基準

前面已經(jīng)敘述,。

2,、表面加工方法的選擇

(1)各種加工方法的經(jīng)濟加工精度和表面粗糙度

不同的加工方法如車,、磨、刨,、銑,、鉆、鏜等,,其用選各不相同,,所能達到的精度和表面粗糙度也大不一樣。即使是同一種加工方法,,在不同的加工條件下所得到的精度和表面粗糙度也大不一樣,,這是因為在加工過程中,將有各種因素對精度和粗糙度產(chǎn)生影響,,如工人的技術(shù)水平,、切削用量、刀具的刃磨質(zhì)量,、機床的調(diào)整質(zhì)量等等,。

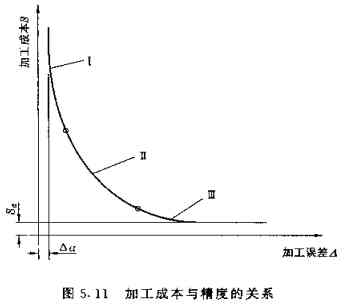

某種加工方法的經(jīng)濟加工精度:是指在正常的工作條件下(包括完好的機床設(shè)備、必要的工藝裝備,、標準的工人技術(shù)等級,、標準的耗用時間和生產(chǎn)費用)所能達到的加工精度。

(加工成本與加工精度的關(guān)系見圖5.11)(各種加工方法所能達到的經(jīng)濟精度,、表面粗糙度等可查《金屬機械加工工藝人員手冊》),。

(2)加工方法和加工方案的選擇

1)根據(jù)加工表面的技術(shù)要求,確定加工方法和加工方案,;

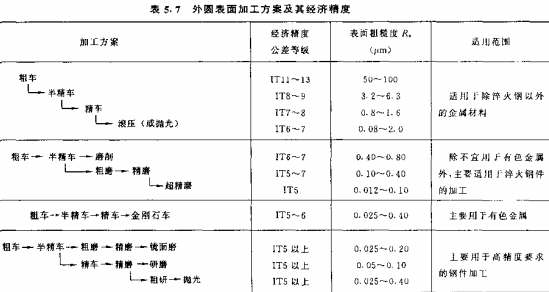

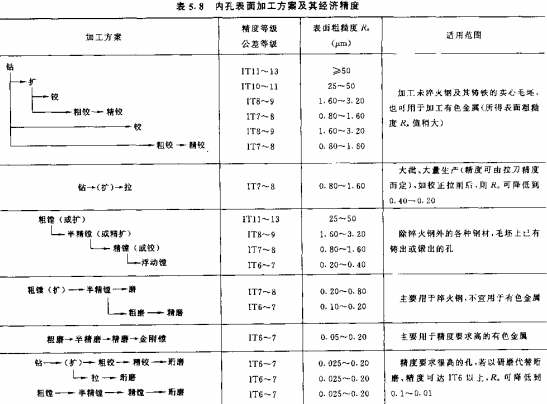

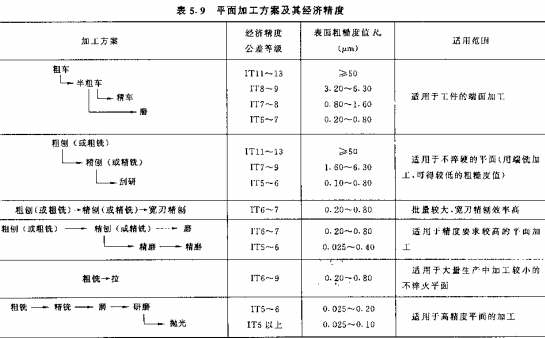

這種方案必須在保證零件達到圖紙要求方面是穩(wěn)定而可靠的,,并在生產(chǎn)率和加工成本方面是最經(jīng)濟合理的。(表5.7,、表5.8,、表5.9分別為外圓表面、內(nèi)孔表面和平面加工方案及其經(jīng)濟精度)

2)要考慮被加工材料的性質(zhì),;

例如,,淬火鋼用磨削的方法加工;而有色金屬則磨削困難,,,一般采用金剛鏜或高速精密車削的方法進行精加工,。

3)要考慮生產(chǎn)綱領(lǐng),,即考慮生產(chǎn)率和經(jīng)濟性問題。

如:大批大量生產(chǎn)應(yīng)選用高效率的加工方法,,采用專用設(shè)備,。例如,平面和孔可用拉削加工,,軸類零件可采用半自動液壓仿型車床加工,,盤類或套類零件可用單能車床加工等。

4)應(yīng)考慮本廠的現(xiàn)有設(shè)備和生產(chǎn)條件: 即充分利用本廠現(xiàn)有設(shè)備和工藝裝備,。

在選擇加工方法時,,首先根據(jù)零件主要表面的技術(shù)要求和工廠具體條件,先選定它的最終工序方法,,然后再逐一選定該表面各有關(guān)前導(dǎo)工序的加工方法,。

具體實例

例如,加工一個精度等級為IT6,、表面粗糙度Ra為0.2μm的鋼質(zhì)外圓表面,,其最終工序選用精磨,則其前導(dǎo)工序可分別選為粗車,、半精車和粗磨,。主要表面的加工方案和加工工序選定之后,再選定次要表面的加工方案和加工工序,。

小結(jié):具有一定技術(shù)要求的加工表面,,一般都不是只通過一次加工就能達到圖紙要求的,對于精密零件的主要表面,,往往要通過多次加工才能逐步達,。

3、機床設(shè)備與工藝裝備的選擇

(1)機床設(shè)備和工藝裝備的選擇

1,、所選機床設(shè)備的尺寸規(guī)格應(yīng)與工件的形體尺寸相適應(yīng),;

2、精度等級應(yīng)與本工序加工要求相適應(yīng),;

3、電機功率應(yīng)與本工序加工所需功率相適應(yīng),;

4,、機床設(shè)備的自動化程度和生產(chǎn)效率應(yīng)與工件生產(chǎn)類型相適應(yīng)。

(2)工藝裝備的選擇將直接影響工件的加工精度,、生產(chǎn)效率和制造成本,,應(yīng)根據(jù)不同情況適當選擇。

1,、在中小批生產(chǎn)條件下,,應(yīng)首先考慮選用通用工藝裝備(包括夾具,、刀具、量具和輔具),;

2,、在大批大量生產(chǎn)中,可根據(jù)加工要求設(shè)計制造專用工藝裝備,。

(3)機床設(shè)備和工藝裝備的選擇不僅要考慮設(shè)備投資的當前效益,,還要考慮產(chǎn)品改型及轉(zhuǎn)產(chǎn)的可能性,應(yīng)使其具有足夠的柔性,。

4,、加工階段的劃分

1)根據(jù)零件的技術(shù)要求劃分加工階段。 分以下幾個階段:

粗加工階段 在此階段主要是盡量切除大部分余量,,主要考慮生產(chǎn)率,。

半精加工階段 在此階段主要是為主要表面的精加工做準備,并完成次要表面的終加工(鉆孔,、攻絲,、銑鍵槽等)。

精加工階段 在此階段主要是保證各主要表面達到圖紙要求,,主要任務(wù)是保證加工質(zhì)量,。

光整加工階段 在此階段主要是為了獲得高質(zhì)量的主要表面和尺寸精度。

2)將零件的加工過程劃分為加工階段的主要目的是:)

(1) 保證零件加工質(zhì)量(因為工件有內(nèi)應(yīng)力變形,、熱變形和受力變形,,精度、表面質(zhì)量只能逐步提高,,),;

(2) 有利于及早發(fā)現(xiàn)毛坯缺陷并得到及時處理;

(3) 有利于合理利用機床設(shè)備,。

(4) 便于穿插熱處理工序:穿插熱處理工序必須將加工過程劃分成幾個階段,,否則很難充分發(fā)揮熱處理的效果。

此外,,將工件加工劃分為幾個階段,,還有利于保護精加工過的表面少受磕碰損壞。

5,、工序的劃分

| 工序集中原則 | 按工序集中原則組織工藝過程,,就是使每個工序所包括的加工內(nèi)容盡量多些,將許多工序組成一個集中工序,。 最大限度的工序集中,,就是在一個工序內(nèi)完成工件所有表面的加工。 | 采用數(shù)控機床,、加工中心按工序集中原則組織工藝過程,,生產(chǎn)適應(yīng)性反而好,,轉(zhuǎn)產(chǎn)相對容易,雖然設(shè)備的一次性投資較高,,但由于有足夠的柔性,,仍然受到愈來愈多的重視。 |

| 工序分散原則 | 按工序分散原則組織工藝過程,,就是使每個工序所包括的加工內(nèi)容盡量少些,。 最大限度的工序分散就是每個工序只包括一個簡單工步。 | 傳統(tǒng)的流水線,、自動線生產(chǎn)基本是按工序分散原則組織工藝過程的,,這種組織方式可以實現(xiàn)高生產(chǎn)率生產(chǎn),但對產(chǎn)品改型的適應(yīng)性較差,,轉(zhuǎn)產(chǎn)比較困難,。 |

6、工序順序的安排

1)機械加工工序的安排原則

1)先基準面后其它表面 先把基準面加工出來,,再以基準面定位來加工其它表面,,以保證加工質(zhì)量。

2)先粗加工后精加工 即粗加工在前,,精加工在后,,粗精分開。

3)主要表面后次要表面 如主要表面是指裝配表面,、工作表面,,次要表面是指鍵糟、聯(lián)接用的光孔等,。

4)先加工平面后加工孔 平面輪廓尺寸較大,,平面定位安裝穩(wěn)定,通常均以平面定位來加工孔,。

2)熱處理工序及表面處理工序的安排

根據(jù)熱處理的目的,,安排熱處理在加工過程中的位置。

1)退火 : 將鋼加熱到一定的溫度,,保溫一段時間,,隨后由爐中緩慢冷卻的一種熱處理工序。 其作用是:消除內(nèi)應(yīng)力,,提高強度和韌性,,降低硬度,改善切削加工性,。 應(yīng)用: 高碳鋼采用退火,以降低硬度,; 放在粗加工前,,毛坯制造出來以后,。

2)正火: 將鋼加熱到一定溫度,保溫一段時間后從爐中取出,,在空氣中冷卻的一種熱處理工 序,。 注:加熱到的一定的溫度,其與鋼的含C量有關(guān),,一般低于固相線200度左右,。 其作用是:提高鋼的強度和硬度,使工件具有合適的硬度,,改善切削加工性,。應(yīng)用: 低碳鋼采用正火,以提高硬度,。放在粗加工前,,毛坯制造出來以后。

3)回火: 將淬火后的鋼加熱到一定的溫度,,保溫一段時間,,然后置于空氣或水中冷卻的一種熱處理的方法。 其作用是:穩(wěn)定組織,、消除內(nèi)應(yīng)力,、降低脆性。

4)調(diào)質(zhì)處理(淬火后再高溫回火): 其作用:是獲得細致均勻的組織,,提高零件的綜合機械性能,。 應(yīng)用:安排在粗加工后,半精加工前,。常用于中碳鋼和合金鋼,。

5)時效處理: 其作用:是消除毛坯制造和機械加工中產(chǎn)生的內(nèi)應(yīng)力。 應(yīng)用:一般安排在毛坯制造出來和粗加工后,。常用于大而復(fù)雜的鑄件,。

6)淬火: 將鋼加熱到一定的溫度,保溫一段時間,,然后在冷卻介質(zhì)中迅速冷卻,,以獲得高硬度組織的一種熱處理工藝。 其作用是:提高零件的硬度,。 應(yīng)用:一般安排在磨削前,。

7)滲碳處理:提高工件表面的硬度和耐磨性,可安排在半精加工之前或之后進行,。

8)為提高工件表面耐磨性,、耐蝕性安排的熱處理工序以及以裝飾為目的而安排的熱處理工序,例如鍍鉻,、鍍鋅,、發(fā)蘭等,,一般都安排在工藝過程最后階段進行

3)檢驗工序的安排

為保證零件制造質(zhì)量,防止產(chǎn)生廢品,,需在下列場合安排檢驗工序: 1)粗加工全部結(jié)束之后,;2)送往外車間加工的前后;3)工時較長和重要工序的前后,;4)最終加工之后,。 除了安排幾何尺寸檢驗工序之外,有的零件還要安排探傷,、密封,、稱重、平衡等檢驗工序,。

4)其它工序的安排

1)零件表層或內(nèi)腔的毛刺對機器裝配質(zhì)量影響甚大,,切削加工之后,應(yīng)安排去毛刺工序,。2)零件在進入裝配之前,,一般都應(yīng)安排清洗工序。工件內(nèi)孔,、箱體內(nèi)腔易存留切屑,,研磨、珩磨等光整加工工序之后,,微小磨粒易附著在工件表面上,,要注意清洗。3)在用磁力夾緊工件的工序之后,,要安排去磁工序,,不讓帶有剩磁的工件進入裝配線。