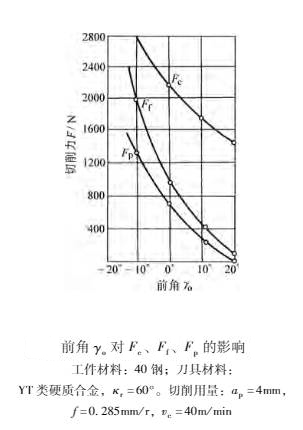

(1)前角γo增大,,前刀面摩擦因數μ增大,摩擦角β增大(tanβ=μ),。

實驗結果表明 (β-γo)減小,。又由式可知,剪切角Φ大,。于是由式Fr=τΦhDbD/sinΦcos(Φ+β-γo)可以看出,,切削合力Fr減小。

實驗結果證明,,前角γo對主切削力Fc影響不顯著,,而對進給力Ff和背向力 (切深抗力)Fp影響較大,如下圖所示?,F分析如下:

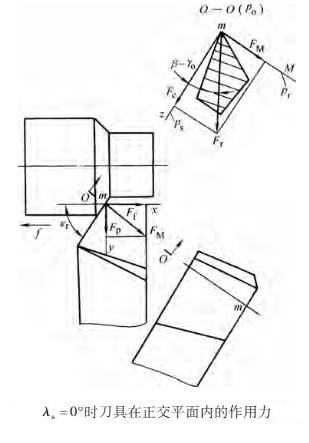

當λs=0°時,,可作出下圖,

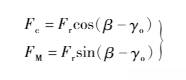

這時切削合力Fr在正交平面內與Fc間的夾角為β-γo,,于是

又知

由此可見,,由于γo增大,則Fr減小,β-γo也減小,。因而Fc變化不顯著,,約減少1%;而FM減小顯著,,結果使Ff和Fp減少較大,,為3%~5%。

另一方面,,前角γo增大,,楔角βo減小,刀具的強度減小,,刀具承受切削力的能力減小,,從這個角度看,前角γo又不宜采用過大值,。

此外,,工件材料不同,前角的影響也不同,。對塑性大的材料,如純銅,、鋁合金等,,切削時變形大,前角影響顯著,;而對脆性材料如黃銅,,前角的影響則較小。

由此可知,,切削時,,從切削力的角度看,切削塑性材料刀具前角可選用大值,,切削脆性材料刀具前角應選用小值,。同時前角不應太小,但也不宜過大,,應有一個適宜值,。

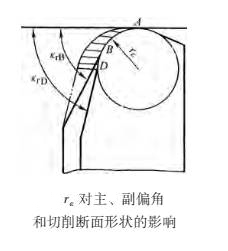

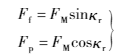

(2)主偏角κr

1)對切削力Fc的影響。當切削面積AD不變時 (AD=apf=hDbD),,主偏角κr增大,,切削厚度hD增大,而切削寬度bD減小,,切削層形狀變?yōu)楹穸?,切削力減小,當κr增大到60°~75°之后,由于刀尖圓弧半徑rε部分參與切削的比例增大,,切削層變薄而寬,,Fc又逐漸增加。

2)對進給力Ff和背向力 (切深抗力)Fp的影響,。

可知,,進給力Ff隨主偏角κr的增大而增大,背向力 (切深抗力)Fp則減小,。從切削力減小的角度看,,主偏角κr應選用較大值。

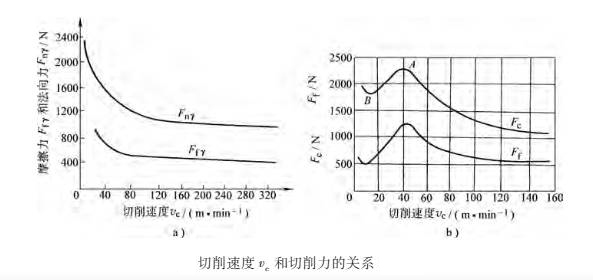

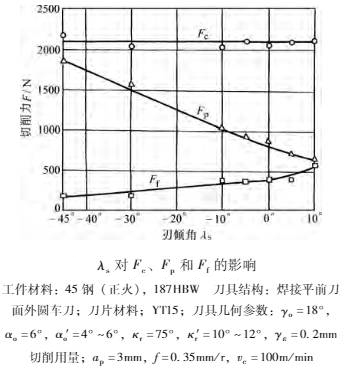

3)刃傾角λs實驗結果,,如圖所示,,它說明刃傾角λs對切削力Fc影響不大,原因是:刃傾角λs增大,,有效前角γoe增大,,切削力減小,;但與此同時,,實際切削寬度變寬,又使切削力增大,。刃傾角λs對進給力Ff和背向力 (切深抗力)Fp影響較大,。這是因為,隨λs的增大,,側 (進給)前角γf減小,,而背 (切深)前角γp增大 。因而,,相應的Ff增大,,而Fp減小。

外圓車削時,,為使工件變形小,,以減少加工誤差,應使Fp小,,因而在精加工時,,應采用大的λs(正值)。

4)刀尖圓弧半徑rε當背吃刀量(切削深度)ap,、進給量f一定時,,由于圓弧刃上各點的主偏角和副偏角是變化的,如圖所示,,D點的κrD=κr,,B點的κrB<κrD,,而A點的κrA=0。若刀尖圓弧半徑rε增大,,切削刃上的平均主偏角κr就減小,,使切削寬度bD增大,切削厚度hD減小,,切削斷面形狀變?yōu)閷挾?,切削力?sub>c增大,Fp明顯增大,。從切削力的角度看,,應采用小的刀尖圓弧半徑rε。