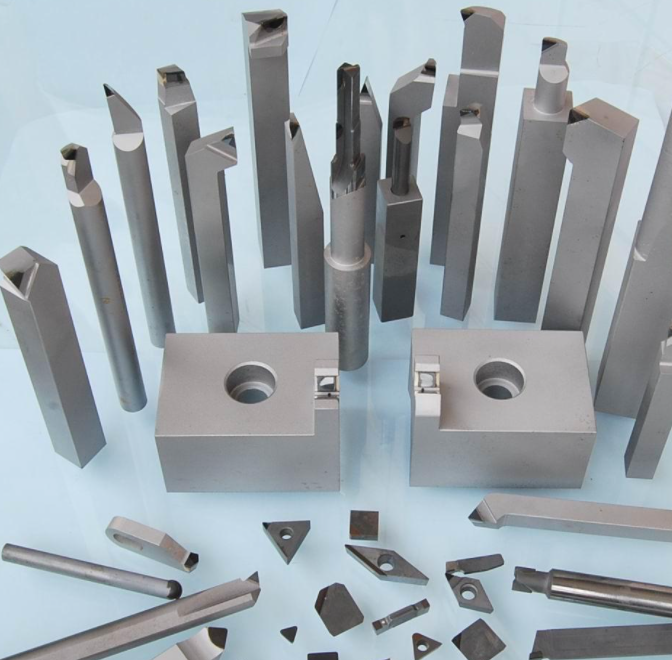

金剛石集力學、光學,、熱學,、聲學和光學等眾多的優(yōu)異性能于一身,具有極高的硬度,、摩擦系數(shù)小,、導熱性高,、熱膨脹系數(shù)和化學惰性低,是制造刀具的理想材料,。

天然金剛石具有硬度高,、耐磨損、磨擦系數(shù)小,、導熱性好等優(yōu)良特性,,是制造切削有色金屬和非金屬材料刀具的理想材料,使用天然單晶金剮石刀具對精密超精密零件進行切削,,始于50年代末期。

后來發(fā)展要求加工非球面曲面反射鏡,,再發(fā)展要求加工大型反射鏡,。要求很高的形狀精度和很小的表面粗糙度。

1 加工難加工的有色金屬

在加工銅,、鋅,、鋁等有色金屬及其合金時,這些材料粘附刀具,,不宜加工,。利用金剛石的摩擦系數(shù)低、與有色金屬親和力小而制成的金剛石刀具可防止金屬與刀具粘結(jié)在一起,。由于金剛石的彈性模量大,,在切削時刃部變形小,對所切削的有色金屬擠壓變形小,,使切削過程在小變形下完成,,可以提高切削的表面質(zhì)量。

2 加工難加工的非金屬材料

加工含有大量高硬度質(zhì)點的難加工非金屬材料,,如玻璃纖維增強塑料,、填硅材料、硬質(zhì)碳纖維/環(huán)氧樹脂復合材料時,,材料的硬質(zhì)點使刀具的磨損嚴重,,用硬質(zhì)合金刀具難以加工,而金剛石刀具的硬度高,、耐磨性好,,因此加工效率高。

3 超精密加工

隨著現(xiàn)代集成技術(shù)的問世,,機加工向高精度方向發(fā)展,,對刀具性能提出了相當高的要求。由于金剛石摩擦系數(shù)小,、熱膨脹系數(shù)低,、導熱率高,,能切下極薄的切屑,切屑容易流出,,與其它物質(zhì)的親和力小,,不易產(chǎn)生積屑瘤,發(fā)熱量小,,導熱率高,,可以避免熱量對刀刃和工件的影響,因此刀刃不易鈍化,,切削變形小,,可以獲得較高質(zhì)量的表面。