學(xué)習(xí)與研究金屬的切削過程及其規(guī)律是金屬切削加工的基礎(chǔ),掌握金屬的切削規(guī)律有助于提高切削效率,,降低加工成本,,保證加工質(zhì)量。深入研究切削規(guī)律有助于面對不斷發(fā)展和變化的科學(xué)技術(shù),,隨著航空,、航天技術(shù)的發(fā)展,各種難加工材料不斷出現(xiàn),,各種新型刀具材料不斷產(chǎn)生,,要求人們不斷的探索,。切削加工技術(shù)的發(fā)展,如自動(dòng)化加工技術(shù),、微電子技術(shù)等的出現(xiàn),,要求人們更加深入研究金屬切削過程與規(guī)律。當(dāng)今先進(jìn)制造技術(shù)的基礎(chǔ)--數(shù)控加工技術(shù)的普及與推廣,,也要求人們更好地掌握其切削加工規(guī)律,,使其發(fā)揮更大的潛力。

金屬切削過程的研究已有上百年的歷史,,從早期的以經(jīng)典力學(xué)為基礎(chǔ),,根據(jù)實(shí)驗(yàn)觀察的研究方法,到現(xiàn)代的基于有限元技術(shù)的虛擬仿真技術(shù),,人們的探索始終沒有停止金屬的切削過程非常復(fù)雜,,到目前為止,實(shí)驗(yàn)觀察仍然是研究金屬切削過程的主要手段,。實(shí)驗(yàn)觀察的方法主要有側(cè)面變形觀察法,、快速落刀法、高速攝影法,、光彈性與光塑

性實(shí)驗(yàn)法,、在線瞬態(tài)體視攝影技術(shù)、掃描電鏡觀察技術(shù)等,。到目前為止,人們普遍認(rèn)為金屬的切削過程實(shí)質(zhì)上是金屬擠壓后產(chǎn)生彈,、塑性變形造成材料剪切滑移切下金屬材料(切屑)形成已加工表面的過程,。描述這個(gè)過程通常將金屬的切削變形劃分為三個(gè)變形區(qū)進(jìn)行分析,

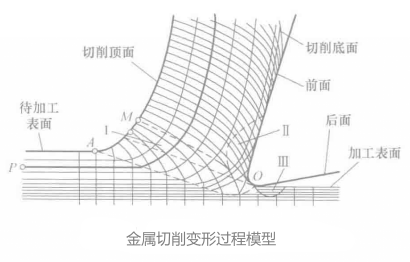

(1)金屬切削變形過程及其變形區(qū)的劃分如下圖所示為金屬切削變形過程模型隨著刀具主運(yùn)動(dòng)方向的切削運(yùn)動(dòng)(圖中刀具左移),,刀具前面對金屬材料產(chǎn)生擠壓,,使材料產(chǎn)生彈性變形、塑性變形,,隨著變形量的增大,,材料沿著最大剪應(yīng)力方向產(chǎn)生金屬滑移,以刀尖處的0點(diǎn)為材料變形分界點(diǎn),,上部的金屬沿前面經(jīng)過進(jìn)一步的摩擦與變形流出形成切屑下部的材料經(jīng)過后面的進(jìn)一步擠壓變形與摩擦,,然后經(jīng)過彈性回復(fù)形成已加工表面。圖中粗線所示為工件上某質(zhì)點(diǎn)P的流動(dòng)軌跡示意圖,。

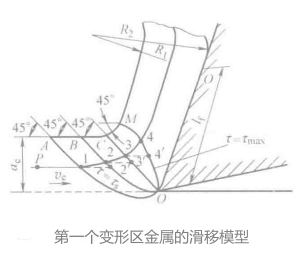

(2)第一變形區(qū)上圖中材料從OA線(始滑移線)開始產(chǎn)生塑性剪切滑移,,至OM線(終滑移線)結(jié)束滑移,始滑移線0A至終滑移線0M所包含的區(qū)域(I)稱為第一變形區(qū),,其變形特點(diǎn)是剪切滑移,。

如下圖所示為第一變形區(qū)金屬滑移模型,,其滑移線OA、OB,、OC,、OM實(shí)質(zhì)上是等剪應(yīng)力線,P點(diǎn)運(yùn)動(dòng)到1點(diǎn)開始剪切滑移,,其合成運(yùn)動(dòng)使其流動(dòng)到2點(diǎn),,2-2就是它的滑移量。隨著P點(diǎn)向刀具的主運(yùn)動(dòng)以及剪切滑移的繼續(xù)進(jìn)行,,P點(diǎn)經(jīng)2-3點(diǎn)移動(dòng)至4點(diǎn),,結(jié)束剪切滑移。

第一變形區(qū)變形抗力是切削力的主要來源之一,,同時(shí)金屬變形造成材料的加工硬化,,并產(chǎn)生切削熱。實(shí)際切削中,,第一變形區(qū)實(shí)際上是很窄的一個(gè)區(qū)域,,故有時(shí)又稱之為前切面。剪切面與主運(yùn)動(dòng)方向的夾角稱為剪切角中(圖中未示出)剪切角的大小一定程度上反映了切削第一變形區(qū)變形量的大小,,剪切角越大,,則剪切面積越小切削變形比較省力。剪切角的大小與刀具的前角切削速度,、材料性能和前面的摩擦等因素有關(guān),。

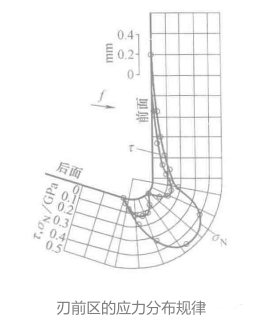

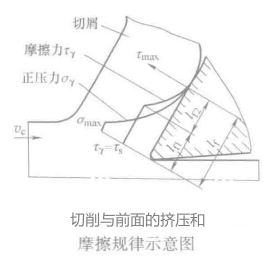

(3)第二變形區(qū)指材料從刀尖處材料變形的分界點(diǎn)0經(jīng)前面流出過程中進(jìn)一步受到前面擠壓與摩擦而使金屬變形的區(qū)域,這一變形區(qū)各點(diǎn)主要是切屑與前面擠壓和摩擦,。下圖所示為第二變形區(qū)的擠壓與摩擦情況示意圖,。切削過程中,在切屑沿前面流動(dòng)之初(ln段),,切屑與前面間的正壓力σγ很大,,可達(dá)2~3GPa,再加上幾百攝氏度的高溫,,使切削底層材料與前面發(fā)生冷焊現(xiàn)象出現(xiàn)切屑與刀具的粘結(jié),,在粘結(jié)狀態(tài)下,切屑與前面的摩擦已非一般意義上的滑動(dòng)摩擦,,轉(zhuǎn)而為刀具切屑和刀具粘結(jié)層與上一層金屬之間的內(nèi)摩擦,,即金屬材料內(nèi)部的剪切滑移,由此而產(chǎn)生的內(nèi)摩擦力與材料的流動(dòng)應(yīng)力特性以及粘結(jié)面積有關(guān),,表現(xiàn)為摩擦力基本恒定(等于材料的剪切屈服強(qiáng)度),。隨著材料沿前面的流動(dòng)擠壓力(即正壓力σγ)逐漸減小(進(jìn)入lΩ段),冷焊現(xiàn)象消失,,切屑與前面的摩擦遵循古典的摩擦定律,,即摩擦力的大小與正壓力成正比,,即正壓力與摩擦系數(shù)的乘積,摩擦力的大小與接觸面積無關(guān),,對應(yīng)前述的內(nèi)摩擦,,這種摩擦又稱之為外摩擦。由此可見,,金屬切削過程切屑與前面的摩擦規(guī)律遠(yuǎn)比一般意義上的摩擦要復(fù)雜得多第二變形區(qū)的擠壓與摩擦,,使金屬切削過程中可能出現(xiàn)積屑瘤和鱗刺現(xiàn)象,影響前面刀具的磨損,、切屑的卷曲與斷屑,、切削區(qū)的溫度分布規(guī)律等。影響第二變形區(qū)摩擦力變化的因素有:工件材料的性能,,切削厚度,,切削速度和刀具前角等。

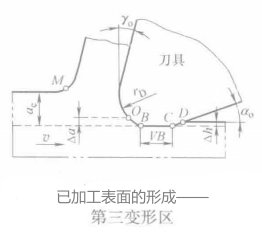

(4)第三變形區(qū) 指材料從刀尖處材料變形的分界點(diǎn)O經(jīng)切削刃鈍圓與后面的摩擦,、擠壓與彈性回復(fù)的變形過程,,如圖中的Ⅲ區(qū)。下圖所示為第三變形區(qū)形成已加工表面的示意圖,,圖中,,OB段存在擠壓與摩擦;BC段為后面磨損,以摩擦為主;CD段為彈性回復(fù),,摩擦逐漸減小,。第三變形區(qū)的變形區(qū)域較為集中,造成工件表層材料的纖維化和加工硬化,,使工件表層留下殘余應(yīng)力,,影響已加工表面的表面粗糙度、刀具后面的磨損,、背向切削力的大小等。

(5)刃前區(qū)變形分析刃前區(qū)指變形分界點(diǎn)0附近區(qū)域,,此處應(yīng)力較為集中而復(fù)雜,,金屬的被切削層在此處與工件本體分離,大部分變成切屑,,很小一部分留在已加工表面,,如圖所示為刃前區(qū)的應(yīng)力分布規(guī)律。