一,、切削力的來(lái)源,,切削合力及其分解,,切削功率

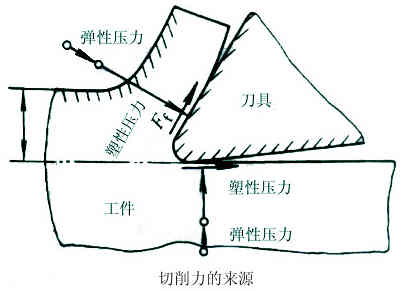

(一)切削力的來(lái)源

研究切削力,,對(duì)進(jìn)一步弄清切削機(jī)理,,對(duì)計(jì)算功率消耗,對(duì)刀具,、機(jī)床,、夾具的設(shè)計(jì),對(duì)制定合理的切削用量,,優(yōu)化刀具幾何參數(shù)等,,都具有非常重要的意義。金屬切削時(shí),,刀具切入工件,使被加工材料發(fā)生變形并成為切屑所需的力,稱(chēng)為切削力,。切削力來(lái)源于三個(gè)方面:

1.克服被加工材料對(duì)彈性變形的抗力,;

2.克服被加工材料對(duì)塑性變形的抗力;

3.克服切屑對(duì)前刀面的摩擦力和刀具后刀面對(duì)過(guò)渡表面與已加工表面之間的摩擦力,。

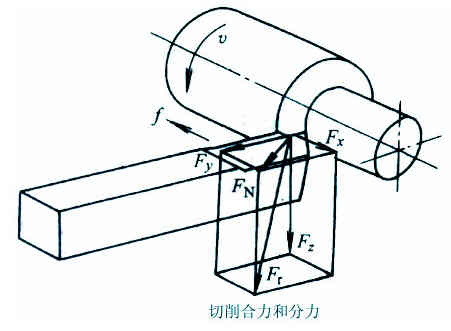

(二)切削合力及其分解

上述各力的總和形成作用在刀具上的合力Fr(國(guó)標(biāo)為F),。為了實(shí)際應(yīng)用,F(xiàn)r可分解為相互垂直的Fx(國(guó)標(biāo)為Ff),、Fy(國(guó)標(biāo)為Fp)和Fz(國(guó)標(biāo)為Fc)三個(gè)分力,。在車(chē)削時(shí):

Fz——主切削力或切向力。它切于過(guò)渡表面并與基面垂直,。Fz是計(jì)算車(chē)刀強(qiáng)度,,設(shè)計(jì)機(jī)床零件,確定機(jī)床功率所必需的,。

Fx——進(jìn)給抗力,、軸向力或走刀力。它是處于基面內(nèi)并與工件軸線平行與走刀方向相反的力,。

Fx是設(shè)計(jì)進(jìn)給(走刀)機(jī)構(gòu),,計(jì)算車(chē)刀進(jìn)給功率所必需的。

Fy——切深抗力,、或背向力,、徑向力 ,、吃刀力。它是處于基面內(nèi)并與工件軸線垂直的力,。Fy用來(lái)確定與工件加工精度有關(guān)的工件撓度(詳見(jiàn)第七章),,計(jì)算機(jī)床零件和車(chē)刀強(qiáng)度。它與工件在切削過(guò)程中產(chǎn)生的振動(dòng)有關(guān),。

![]()

(三)切削功率

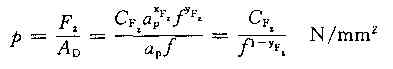

1,、單位切削力

單位切削力p是指切除單位切削層面積所產(chǎn)生的主切削力,可用下式表示:

單位切削力p可查手冊(cè),,利用單位切削力P來(lái)計(jì)算主切削力Fz較為簡(jiǎn)易直觀,。

2、切削功率Pm

消耗在切削過(guò)程中的功率稱(chēng)為切削功率Pm(國(guó)標(biāo)為Po),。切削功率為力Fz和Fx所消耗的功率之和,,因Fy方向沒(méi)有位移,所以不消耗功率,。于是

Pm=(Fz*Vc+Fx*nw*f/1000)×10-3

其中:Pm—切削功率(KW),;

Fz—切削力(N);

Vc—切削速度(m/s),;

Fx—進(jìn)給力(N),;

nw—工件轉(zhuǎn)速(r/s);

f—進(jìn)給量(mm/s),。

式中等號(hào)右側(cè)的第二項(xiàng)是消耗在進(jìn)給運(yùn)動(dòng)中的功率,,它相對(duì)于F所消耗的功率來(lái)說(shuō),一般很?。?lt;1%~2%),,可以略去不計(jì),于是

Pm=FzV×10-3

按上式求得切削功率后,,如要計(jì)算機(jī)床電動(dòng)機(jī)的功率(PE)以便選擇機(jī)床電動(dòng)機(jī)時(shí),,還應(yīng)考慮到機(jī)床傳動(dòng)效率。

PE≥ Pm/ηm

式中 :ηm—機(jī)床的傳動(dòng)效率,,一般取為0.75~0.85,,大值適用于新機(jī)床,小值適用于舊機(jī)床,。

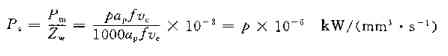

3,、單位切削功率

單位切削功率Ps是指單位時(shí)間內(nèi)切除單位體積金屬Zw所消耗的功率。

二,、切削力的測(cè)定

在生產(chǎn)實(shí)際中,,切削力的大小一般采用由實(shí)驗(yàn)結(jié)果建立起來(lái)的經(jīng)驗(yàn)公式計(jì)算。在需要較為準(zhǔn)確地知道某種切削條件下的切削力時(shí),,還需進(jìn)行實(shí)際測(cè)量,。隨著測(cè)試手段的現(xiàn)代化,,切削力的測(cè)量方法有了很大的發(fā)展,在很多場(chǎng)合下已經(jīng)能很精確地測(cè)量切削力,。切削力的測(cè)量成了研究切削力的行之有效的手段,。目前采用的切削力測(cè)量手段主要有:

1. 測(cè)定機(jī)床功率,計(jì)算切削力

用功率表測(cè)出機(jī)床電機(jī)在切削過(guò)程中所消耗的功率PE后,,可按下式計(jì)算出切削功率Pm

Pm=Peηm

在切削速度Vc為已知的情況下,,利用Pm即可求出切削力F。這種方法只能粗略估算切削力的大小,,不夠精確,。當(dāng)要求精確知道切削力的大小時(shí),通常采用測(cè)力儀直接測(cè)量,。

2.用測(cè)力儀測(cè)量切削力

測(cè)力儀的測(cè)量原理是利用切削力作用在測(cè)力儀的彈性元件上所產(chǎn)生的變形,,或作用在壓電晶體上產(chǎn)生的電荷經(jīng)過(guò)轉(zhuǎn)換后,,讀出Fz,、Fx、Fy的值,。在自動(dòng)化生產(chǎn)中,,還可利用測(cè)力傳感裝置產(chǎn)生的信號(hào)優(yōu)化和監(jiān)控切削過(guò)程。

按測(cè)力儀的工作原理可以分為機(jī)械,、液壓和電氣測(cè)力儀,。目前常用的是電阻應(yīng)變片式測(cè)力儀。

三,、切削力的經(jīng)驗(yàn)公式和切削力估算)

目前,,人們已經(jīng)積累了大量的切削力實(shí)驗(yàn)數(shù)據(jù),對(duì)于一般加工方法,,如車(chē)削,、孔加工和銑削等已建立起了可直接利用的經(jīng)驗(yàn)公式。

測(cè)力實(shí)驗(yàn)的方法有單因素法和多因素法,,通常采用單因素法,。即固定其它實(shí)驗(yàn)條件,在切削時(shí)分別改變背吃刀量ap和進(jìn)給量f,,并從測(cè)力儀上讀出對(duì)應(yīng)切削力數(shù)值,,然后經(jīng)過(guò)數(shù)據(jù)整理求出它們之間的函數(shù)關(guān)系式。

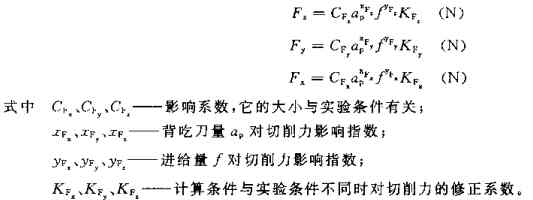

通過(guò)切削力實(shí)驗(yàn)建立的車(chē)削力實(shí)驗(yàn)公式,,其一般形式為:

注意:切削力實(shí)驗(yàn)公式是在特定的實(shí)驗(yàn)條件下求出來(lái)的,。在計(jì)算切削力時(shí),如果切削條件與實(shí)驗(yàn)條件不符,,需乘一個(gè)修正系數(shù)KF,,它是包括了許多因素的修正系數(shù)乘積,。修正系數(shù)也是用實(shí)驗(yàn)方法求出。

四,、切削力的變化規(guī)律

實(shí)踐證明,,切削力的影響因素很多,主要有工件材料,、切削用量,、刀具幾何參數(shù)、刀具材料刀具磨損狀態(tài)和切削液等,。

1,、工件材料

(1)硬度或強(qiáng)度提高,剪切屈服強(qiáng)度τs增大,,切削力增大,。

(2)塑性或韌性提高,切屑不易折斷,,切屑與前刀面摩擦增大,,切削力增大。

2,、切削用量

(1)背吃刀量(切削深度)ap,、進(jìn)給量增大,切削層面積增大,,變形抗力和摩擦力增大,,切削力增大。

由于背吃刀量ap對(duì)切削力的影響比進(jìn)給量對(duì)切削力的影響大( 通常XFz=1,YFz=0.75-0.9),,所以在實(shí)踐中,,當(dāng)需切除一定量的金屬層時(shí),為了提高生產(chǎn)率,,采用大進(jìn)給切削比大切深切削較省力又省功率,。

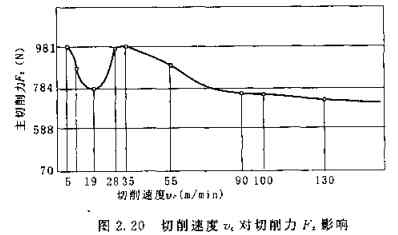

(2)切削速度vc (圖2.20)

1)加工塑性金屬時(shí),切削速度Vc對(duì)切削力的影響規(guī)律如同對(duì)切削變形影響一樣,,它們都是通過(guò)積屑瘤與摩擦的作用造成的,。(以車(chē)削45鋼為例,見(jiàn)下圖)

2) 切削脆性金屬時(shí),,因?yàn)樽冃魏湍Σ辆^小,,故切削速度Vc改變時(shí)切削力變化不大。

3,、刀具幾何角度

(1)前角:前角增大,,變形減小,切削力減小。

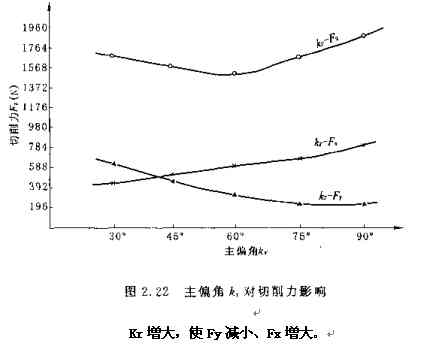

(2)主偏角:主偏角Kr在300-600范圍內(nèi)增大,,由切削厚度hD的影響起主要作用,,使主切削力Fz減小,;主偏角Kr在600-900范圍內(nèi)增大,,刀尖處圓弧和副前角的影響更為突出,

故主切削力Fz增大,。

一般地,,Kr=600-750,所以主偏角Kr增大,主切削力Fz增大,。(圖2.22)

實(shí)踐應(yīng)用,,在車(chē)削軸類(lèi)零件,尤其是細(xì)長(zhǎng)軸,,為了減小切深抗力Fy的作用,,往往采用較大的主偏角κr>600的車(chē)刀切削。

(3)刃傾角λs:λs對(duì)Fz影響較小,,但對(duì)Fx,、Fy影響較大。

λs 由正向負(fù)轉(zhuǎn)變,,則Fx減小,、Fy增大。

實(shí)踐應(yīng)用,,從切削力觀點(diǎn)分析,切削時(shí)不宜選用過(guò)大的負(fù)刃傾角λs,。特別是在工藝系統(tǒng)剛度較差的情況下,,往往因負(fù)刃傾角λs增大了切深抗力Fy的作用而產(chǎn)生振動(dòng)。

4,、其它因素

(1)刀具棱面:應(yīng)選較小寬度,使Fy減小,。

(2)刀具圓弧半徑:增大,切削變形,、摩擦增大,,切削力增大。

(3)刀具磨損:后刀面磨損增大,,刀具變鈍,,與工件擠壓、摩擦增大,,切削力增大,。

客服1

客服1