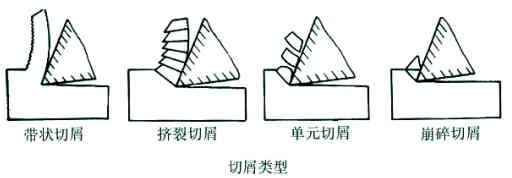

一,、切屑的類型及其分類

由于工件材料不同,,切削過程中的變形程度也就不同,,因而產(chǎn)生的切屑種類也就多種多樣,,如下圖示,。圖中從左至右前三者為切削塑性材料的切屑,,最后一種為切削脆性材料的切屑。切屑的類型是由應(yīng)力-應(yīng)變特性和塑性變形程度決定的,。

1,、 帶狀切屑

它的內(nèi)表面光滑,外表面毛茸,。加工塑性金屬材料(如碳素鋼,、合金鋼、銅和鋁合金),,當(dāng)切削厚度較小,、切削速度較高、刀具前角較大時,,一般常得到這類切屑,。它的切削過程平衡,切削力波動較小,,已加工表面粗糙度較小,。

2、擠裂切屑

這類切屑與帶狀切屑不同之處在外表面呈鋸齒形,,內(nèi)表面有時有裂紋,。這種切屑大多在切削黃銅或切削速度較低、切削厚度較大,、刀具前角較小時產(chǎn)生,。

2、 單元切屑

如果在擠裂切屑的剪切面上,,裂紋擴(kuò)展到整個面上,,則整個單元被切離,成為梯形的單元切屑,如圖c所示,。切削鉛或用很低的速度切削鋼時可得到這類切屑,。

以上三種切屑只有在加工塑性材料時才可能得到。其中,,帶狀切屑的切削過程最平穩(wěn),,單元切屑的切削力波動最大。在生產(chǎn)中最常見的是帶狀切屑,,有時得到擠裂切屑,,單元切屑則很少見。

假如改變擠裂切屑的條件,,如進(jìn)一步減小刀具前角,,減低切削速度,或加大切削厚度,,就可以得到單元切屑,。反之,則可以得到帶狀切屑,。

這說明切屑的形態(tài)是可以隨切削條件而轉(zhuǎn)化的,。掌握了它的變化規(guī)律,就可以控制切屑的變形,、形態(tài)和尺寸,,以達(dá)到卷屑和斷屑的目的。

如果在擠裂切屑的剪切面上,,裂紋擴(kuò)展到整個面上,,則整個單元被切離,成為梯形的單元切屑,,如圖c所示,。切削鉛或用很低的速度切削鋼時可得到這類切屑。

以上三種切屑只有在加工塑性材料時才可能得到,。其中,,帶狀切屑的切削過程最平穩(wěn),單元切屑的切削力波動最大,。在生產(chǎn)中最常見的是帶狀切屑,,有時得到擠裂切屑,單元切屑則很少見,。

假如改變擠裂切屑的條件,,如進(jìn)一步減小刀具前角,減低切削速度,,或加大切削厚度,,就可以得到單元切屑。反之,,則可以得到帶狀切屑,。

這說明切屑的形態(tài)是可以隨切削條件而轉(zhuǎn)化的。掌握了它的變化規(guī)律,,就可以控制切屑的變形,、形態(tài)和尺寸,以達(dá)到卷屑和斷屑的目的,。

4.崩碎切屑

這是屬于脆性材料(如鑄鐵,、黃銅等)的切屑。這種切屑的形狀是不規(guī)則的,,加工表面是凸凹不平的,。

從切削過程來看,切屑在破裂前變形很小,,和塑性材料的切屑形成機(jī)理也不同,。它的脆斷主要是由于材料所受應(yīng)力超過了它的抗拉極限。加工脆硬材料,,如高硅鑄鐵,、白口鐵等,特別是當(dāng)切削厚度較大時常得到這種切屑,。

由于它的切削過程很不平穩(wěn),,容易破壞刀具,也有損于機(jī)床,,已加工表面又粗糙,,因此在生產(chǎn)中應(yīng)力求避免。其方法是減小切削厚度,,使切屑成針狀或片狀,;同時適當(dāng)提高切削速度,以增加工件材料的塑性,。

以上是四種典型的切屑,,但加工現(xiàn)場獲得的切屑,其形狀是多種多樣的,。

二,、切屑控制的措施

在現(xiàn)行切削加工中,切削速度與金屬切除率達(dá)到了很高的水平,,切削條件很惡劣,,常常產(chǎn)生大量“不可接受”的切屑。

所謂切屑控制(又稱切屑處理,,工廠中一般簡稱為“斷屑”),,是指在切削加工中采取適當(dāng)?shù)拇胧﹣砜刂魄行嫉木砬?、流出與折斷,使形成“可接受”的良好屑形,。

在實(shí)際加工中,,應(yīng)用最廣的切屑控制方法就是在前刀面上磨制出斷屑槽或使用壓塊式斷屑器。