(一)端銑的銑削方式

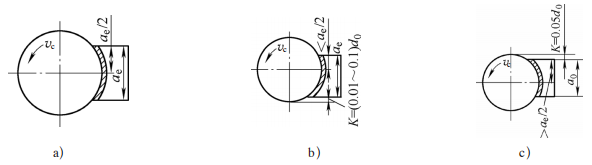

用面銑刀加工平面時,,依據銑刀與工件加工面相對位置(或稱吃刀關系)的不同可分為三種銑削方式:對稱銑、不對稱逆銑和不對稱順銑。

1.對稱銑 銑刀軸線位于銑削弧長的對稱中心位置,,即切入,、切出時切削厚度相同時為對稱銑。這種銑削方式具有較大的平均切削厚度,,在用較小的每齒進給量銑削淬硬鋼時,,為使刀齒超越冷硬層切入工件,應采用對稱銑削,。

2.不對稱逆銑 切入時切削厚度小于切出時切削厚度為不對稱逆銑,。銑削碳鋼和一般合金鋼時,采用這種銑削方式,,可減小切入時的沖擊,,使硬質合金面銑刀的使用壽命提高一倍以上。

3.不對稱順銑 切入時切削厚度大于切出時切削厚度為不對稱順銑,。實踐證明,,不對稱順銑用于加工不銹鋼和耐熱合金時,可減少硬質合金的剝落磨損,,可提高切削速度40%~60%,。

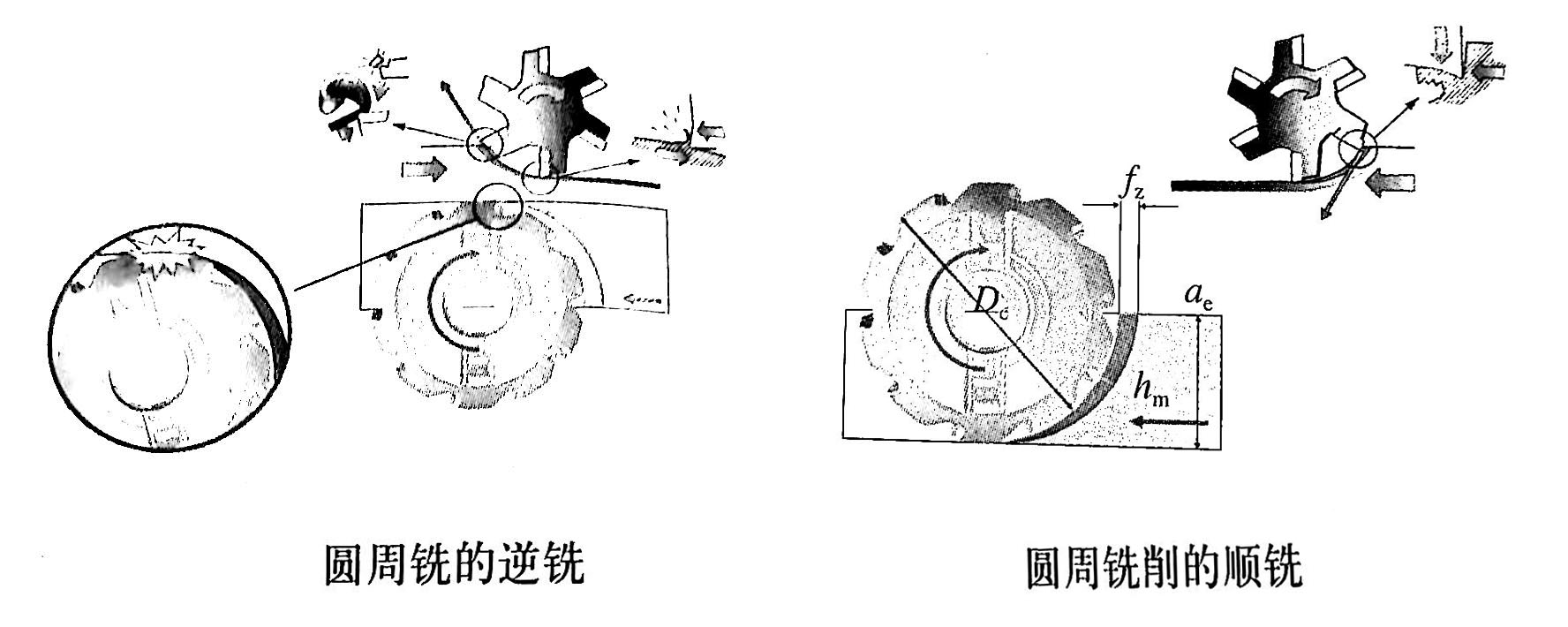

(二)圓周銑的銑削方式

根據銑削時切削層參數變化規(guī)律的不同,圓周銑削有逆銑和順銑兩種形式,。

逆銑銑削時,,銑刀切入工件時的切削速度方向與工件的進給方向相反,這種銑削方式稱為逆銑,。逆銑時,,刀齒的切削厚度從零逐漸增大。刀齒在開始切入時,,由于切削刃鈍圓半徑的影響,,刀齒在工作表面上打滑、產生擠壓和摩擦,,使這段表面產生嚴重的冷硬層,。至滑行到一定程度時(即切削厚度>切削刃鈍圓半徑),刀齒才能切入工件,。下一個刀齒切入時,,又在冷硬層上擠壓、滑行,,使刀齒容易磨損,,同時使工件表面粗糙度值增大。此外,,逆銑加工時,,當接觸角大于一定數值時,,垂直銑削分力向上,容易使工件的裝夾松動而引起振動,。

順銑銑削時,,銑刀切入工件時的切削速度方向與工件的進給方向相同,這種銑削方式稱為順銑,。順銑時,,刀齒的切削厚度切入時最大,而后逐漸減小,,避免了逆銑切入時的擠壓,、滑擦和啃刮現象,而且刀齒的切削距離較短,。銑刀磨損較小,,壽命可比逆銑時高2~3倍,已加工表面質量也較好,。特別是銑削硬化趨勢強的難加工材料效果更明顯,。前面作用于切削層的垂直分力始終向下,因而整個銑刀作用于工件的垂直分力較大,,將工件始終壓緊在夾具上,,避免了工件的振動,安全可靠,。