一 金屬切削過(guò)程的基本概念

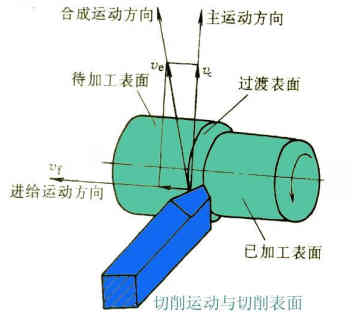

一)、切削表面與切削運(yùn)動(dòng)

(一)切削表面

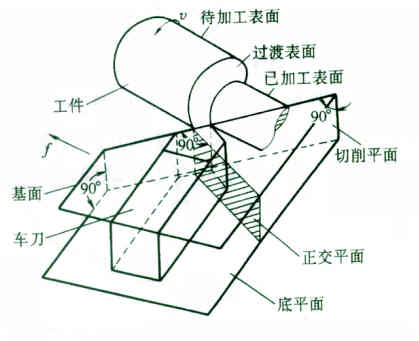

切削加工過(guò)程是一個(gè)動(dòng)態(tài)過(guò)程,, 在切削過(guò)程中,,工件上通常存在著三個(gè)不斷變化的切削表面,。即:

待加工表面:工件上即將被切除的表面,。

已加工表面:工件上已切去切削層而形成的新表面,。

過(guò)渡表面(加工表面):工件上正被刀具切削著的表面,介于已加工表面和待加工表面之間,。以車削外圓為例,,如下圖,。

(二)切削運(yùn)動(dòng)

刀具與工件間的相對(duì)運(yùn)動(dòng)稱為切削運(yùn)動(dòng)(即表面成形運(yùn)動(dòng))。按作用來(lái)分,,切削運(yùn)動(dòng)可分為主運(yùn)動(dòng)和進(jìn)給運(yùn)動(dòng)。上圖給出了車刀進(jìn)行普通外圓車削時(shí)的切削運(yùn)動(dòng),,圖中合成運(yùn)動(dòng)的切削速度Ve,、主運(yùn)動(dòng)速度Vc和進(jìn)給運(yùn)動(dòng)速度Vf之間的關(guān)系。

1,、主運(yùn)動(dòng)

主運(yùn)動(dòng)是刀具與工件之間的相對(duì)運(yùn)動(dòng),。它使刀具的前刀面能夠接近工件,切除工件上的被切削層,,使之轉(zhuǎn)變?yōu)榍行?,從而完成切屑加工。一般,,主運(yùn)動(dòng)速度最高,,消耗功率最大,機(jī)床通常只有一個(gè)主運(yùn)動(dòng),。例如,,車削加工時(shí),工件的回轉(zhuǎn)運(yùn)動(dòng)是主運(yùn)動(dòng),。

2,、進(jìn)給運(yùn)動(dòng)

進(jìn)給運(yùn)動(dòng)是配合主運(yùn)動(dòng)實(shí)現(xiàn)依次連續(xù)不斷地切除多余金屬層的刀具與工件之間的附加相對(duì)運(yùn)動(dòng)。進(jìn)給運(yùn)動(dòng)與主運(yùn)動(dòng)配合即可完成所需的表面幾何形狀的加工,,根據(jù)工件表面形狀成形的需要,,進(jìn)給運(yùn)動(dòng)可以是多個(gè),也可以是一個(gè),;可以是連續(xù)的,,也可以是間歇的。

3,、合成運(yùn)動(dòng)與合成切削速度

當(dāng)主運(yùn)動(dòng)和進(jìn)給運(yùn)動(dòng)同時(shí)進(jìn)行時(shí),,刀具切削刃上某一點(diǎn)相對(duì)于工件的運(yùn)動(dòng)稱為合成切削運(yùn)動(dòng),其大小和方向用合成速度向量ve表示, 見(jiàn)上圖,。

Ve=Vc+Vf

二)切削用量三要素與切削層參數(shù)

(一)切削用量三要素

1,、切削速度vc

切削速度vc是刀具切削刃上選定點(diǎn)相對(duì)于工件的主運(yùn)動(dòng)瞬時(shí)線速度。由于切削刃上各點(diǎn)的切削速度可能是不同,,計(jì)算時(shí)常用最大切削速度代表刀具的切削速度,。當(dāng)主運(yùn)動(dòng)為回轉(zhuǎn)運(yùn)動(dòng)時(shí):

式中d—切削刃上選定點(diǎn)的回轉(zhuǎn)直徑,mm,;

n—主運(yùn)動(dòng)的轉(zhuǎn)速,,r/s或r/min,。

2、進(jìn)給速度vf ,、進(jìn)給量f

進(jìn)給速度vf—切削刃上選定點(diǎn)相對(duì)于工件的進(jìn)給運(yùn)動(dòng)瞬時(shí)速度,,mm/s或mm/min.。

進(jìn)給量f—刀具在進(jìn)給運(yùn)動(dòng)方向上相對(duì)于工件的位移量,,用刀具或工件每轉(zhuǎn)或每行程的位移量來(lái)表述,,mm/r或mm/行程。

Vf= n f

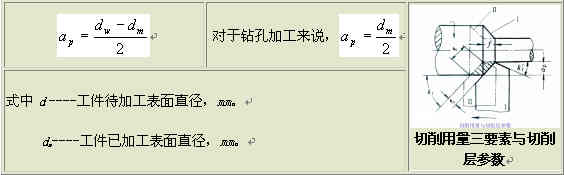

3,、切削深度ap

對(duì)于車削和刨削加工來(lái)說(shuō),,切削深度ap(背吃刀量)是在與主運(yùn)動(dòng)和進(jìn)給運(yùn)動(dòng)方向相垂直的方向上度量的已加工表面與待加工表面之間的距離,單位mm,。

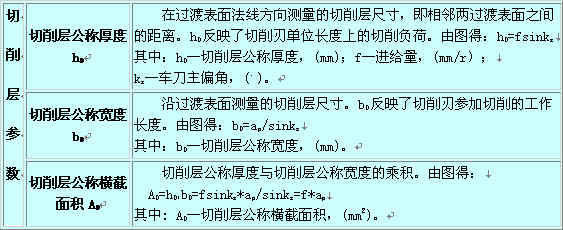

(二)切削層參數(shù)

在切削過(guò)程中,,刀具的切削刃在一次走刀中從工件待加工表面切下的金屬層,稱為切削層,。

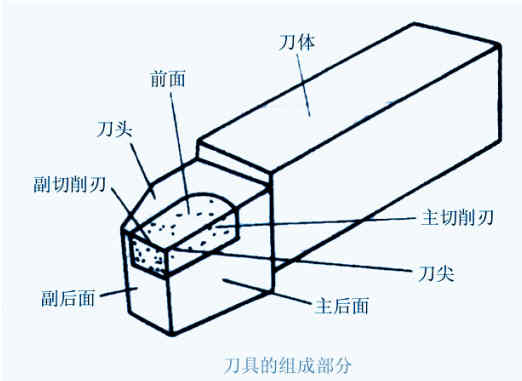

二. 刀具角度

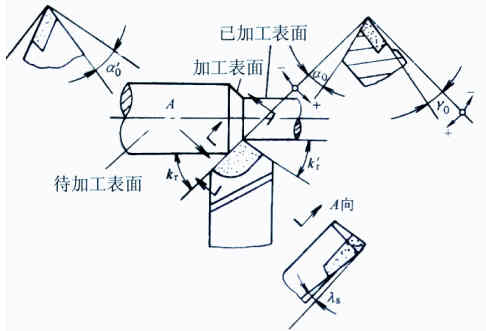

外圓車刀是最基本,、最典型的切削刀具,其切削部分(又稱刀頭)由前刀面,、主刀后面,、副刀后面、主切削刃,、副切削刃和刀尖所組成,。其定義分別為:

(1)前刀面 刀具上與切屑接觸并相互作用的表面(即切屑流過(guò)的表面)。

(2)主刀后面 刀具上與工件過(guò)渡表面相對(duì)并相互作用的表面,。

(3)副刀后面 刀具上與已加工表面相對(duì)并相互作用的表面,。

(4)主切削刃 前刀面與主后刀面的交線。它完成主要的切削工作,。

(5)副切削刃 前刀面與主后刀面的交線,。它配合主切削刃完成切削工作,并最終形成已加工表面,。

(6)刀尖 主切削刃和副切削刃連接處的一段刀刃,。它可以是小的直線段或圓弧。

具體參見(jiàn)切削運(yùn)動(dòng)與切削表面圖和車刀的組成圖,。其它各類刀具,,如刨刀、鉆頭,、銑刀等,,都可以看作是車刀的演變和組合。

(一)刀具標(biāo)注角度參考系

1、假定運(yùn)動(dòng)條件:用刀具主運(yùn)動(dòng)向量vc近似代替合成運(yùn)動(dòng)向量ve,,然后再用平行或垂直于主運(yùn)動(dòng)方向的坐標(biāo)平面構(gòu)成參考系,。

2、假定安裝條件:假定刀具的安裝位置恰好使其底面或軸線與參考系的平面平行或垂直,。

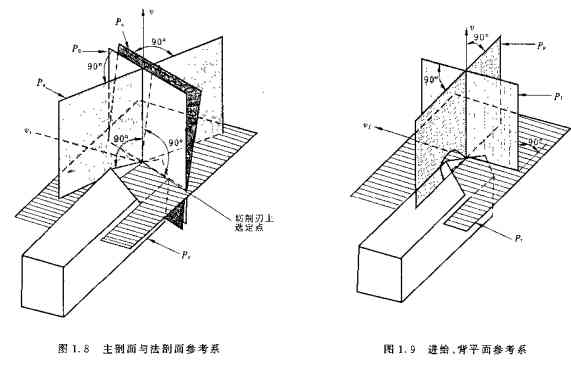

3,、刀具標(biāo)注角度參考系諸平面:(見(jiàn)下圖)

1) 基面pr:通過(guò)切削刃某一點(diǎn),垂直于假定主運(yùn)動(dòng)方向的平面,。圖1.6,。

2) 切削平面ps:通過(guò)切削刃某一點(diǎn),與工件加工表面(或與主切削刃)相切的平面,。切削平面ps與基面pr垂直。

3) 主剖面P0:通過(guò)切削刃某一點(diǎn),,同時(shí)垂直于切削平面ps與基面pr的平面,。見(jiàn)圖1.8。

4) 法剖面Pn:通過(guò)切削刃某一點(diǎn),,垂直于切削刃的平面,。見(jiàn)圖1.8。

5) 進(jìn)給剖面Pf:通過(guò)切削刃某一點(diǎn),,平行于進(jìn)給運(yùn)動(dòng)方向并垂直于基面pr的平面,。

6) 背平面Pp:通過(guò)切削刃某一點(diǎn),同時(shí)垂直于進(jìn)給剖面Pf與基面pr的平面,。

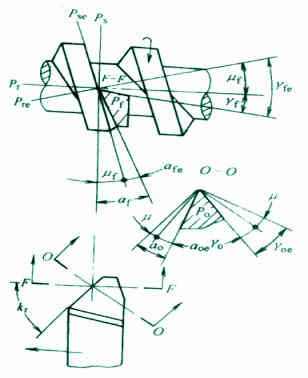

(二)刀具工作角度參考系

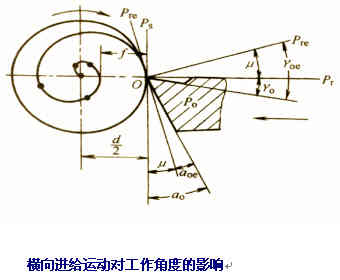

上述刀具標(biāo)注角度參考系,,在定義基面時(shí),都只考慮主運(yùn)動(dòng),,不考慮進(jìn)給運(yùn)動(dòng),,即在假定運(yùn)動(dòng)條件確定的參考系。但刀具在實(shí)際使用過(guò)程中,,這樣的參考系所確定的刀具角度,,往往不能確切反映切削加工的真實(shí)情況。只有用合成切削方向ve來(lái)確定參考系,,才符合切削加工的實(shí)際,。圖1.10。

另外,,刀具實(shí)際安裝位置也影響工作角度的大小,。只有采用刀具工作角度參考系,才能反映切削加工的實(shí)際,。

刀具工作角度參考系與刀具標(biāo)注角度參考系的唯一區(qū)別是:用合成切削方向ve取代主運(yùn)動(dòng)切削方向vc,,用實(shí)際進(jìn)給運(yùn)動(dòng)方向取代假定進(jìn)給運(yùn)動(dòng)方向。

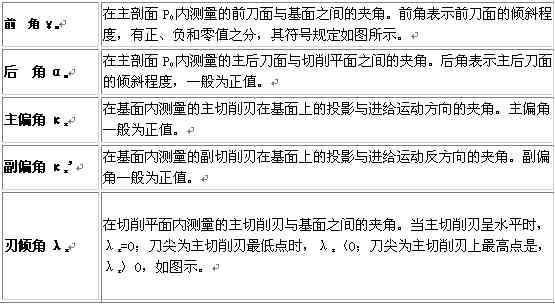

(三)刀具的標(biāo)注角度

刀具的標(biāo)注角度是制造和刃磨刀具所需要的,,并在刀具設(shè)計(jì)圖上予以標(biāo)注的角度,。刀具的標(biāo)注角度主要有五個(gè),,以車刀為例,表示了幾個(gè)角度的定義,。

車刀的主要角度

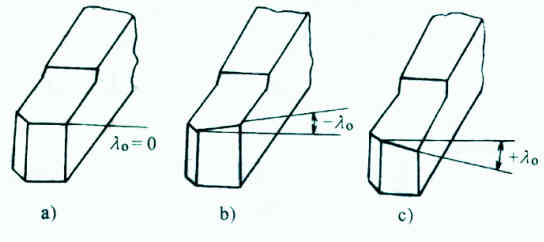

刃傾角的符號(hào)

(四)刀具的工作角度

在實(shí)際的切削加工中,,由于刀具安裝位置和進(jìn)給運(yùn)動(dòng)的影響,上述標(biāo)注角度會(huì)發(fā)生一定的變化,。角度變化的根本原因是切削平面,、基面和正交平面位置的改變。以切削過(guò)程中實(shí)際的切削平面Ps,、基面Pr和主剖面P0為參考平面所確定的刀具角度稱為刀具的工作角度,,又稱實(shí)際角度。

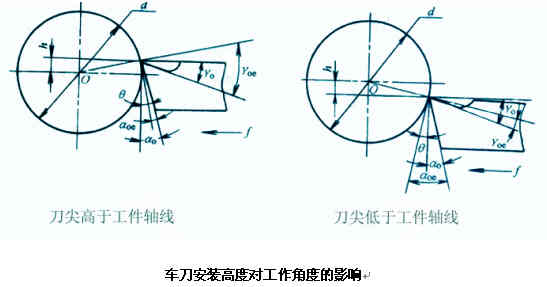

1,、刀具安裝位置對(duì)工作角度的影響

以車刀車外圓為例,,若不考慮進(jìn)給運(yùn)動(dòng),當(dāng)?shù)都獍惭b得高于或低于工件軸線時(shí),,將引起工作前角γoe和工作后角αoe的變化,,如下圖示。

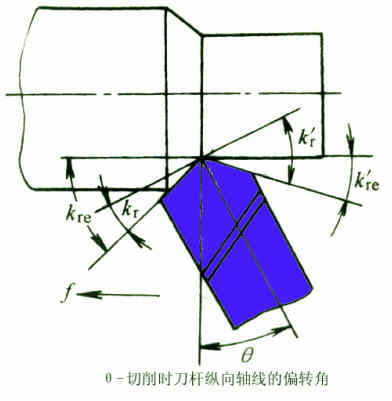

當(dāng)車刀刀桿的縱向軸線與進(jìn)給方向不垂直時(shí),,將會(huì)引起工作主偏角κre和工作副偏角κre'的變化,,如下圖示。

2,、進(jìn)給運(yùn)動(dòng)對(duì)工作角度的影響

車削時(shí)由于進(jìn)給運(yùn)動(dòng)的存在,,使車外圓及車螺紋的加工表面實(shí)際上是一個(gè)螺旋面,如下圖示,。(見(jiàn)圖1.16)

車端面或切斷時(shí),,加工表面是阿基米德螺旋面,如下圖示,。因此,,實(shí)際的切削平面和基面都要偏轉(zhuǎn)一個(gè)附加的螺旋升角μ,使車刀的工作前角γoe增大,,工作后角αoe減小,。一般車削時(shí),進(jìn)給量比工作直徑小很多,,故螺旋升角μ很小,,它對(duì)車刀工作角度影響不大,可忽略不計(jì),。但在車端面,、切斷和車外圓進(jìn)給量(或加工螺紋的導(dǎo)程)較大,則應(yīng)考慮螺旋升角的影響。(見(jiàn)圖1.15)

三. 刀具的種類,、材料與選用

一)刀具種類

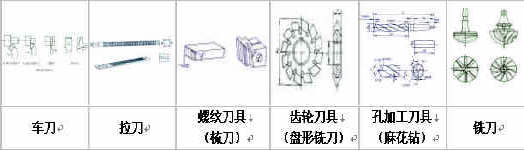

(一)刀具分類

由于機(jī)械零件的材質(zhì),、形狀、技術(shù)要求和加工工藝的多樣性,,客觀上要求進(jìn)行加工的刀具具有不同的結(jié)構(gòu)和切削性能,。因此,生產(chǎn)中所使用的刀具的種類很多,。刀具常按加工方式和具體用途,,分為車刀、孔加工刀具,、銑刀,、拉刀、螺紋刀具,、齒輪刀具,、自動(dòng)線及數(shù)控機(jī)床刀具和磨具等幾大類型。刀具還可以按其它方式進(jìn)行分類,,如按所用材料分為高速鋼刀具、硬質(zhì)合金刀具,、陶瓷刀具,、立方氮化硼(CBN)刀具和金剛石刀具等;按結(jié)構(gòu)分為整體刀具,、鑲片刀具,、機(jī)夾刀具和復(fù)合刀具等;按是否標(biāo)準(zhǔn)化分為標(biāo)準(zhǔn)刀具和非標(biāo)準(zhǔn)刀具等,。

(二)常用刀具簡(jiǎn)介

1.車刀

車刀是金屬切削加工中應(yīng)用最廣的一種刀具,。它可以在車床上加工外圓、端平面,、螺紋,、內(nèi)孔,也可用于切槽和切斷等,。車刀在結(jié)構(gòu)上可分為整體車刀,、焊接裝配式車刀和機(jī)械夾固刀片的車刀。機(jī)械夾固刀片的車刀又可分為機(jī)床車刀和可轉(zhuǎn)位車刀,。機(jī)械夾固車刀的切削性能穩(wěn)定,,工人不必磨刀,所以在現(xiàn)代生產(chǎn)中應(yīng)用越來(lái)越多,。

2.孔加工刀具

孔加工刀具一般可分為兩大類:一類是從實(shí)體材料上加工出孔的刀具,,常用的有麻花鉆、中心鉆和深孔鉆等;另一類是對(duì)工件上已有孔進(jìn)行再加工的刀具,,常用的有擴(kuò)孔鉆,、鉸刀及鏜刀等。例如,,下圖示標(biāo)準(zhǔn)高速鋼麻花鉆的結(jié)構(gòu),。工作部分(刀體)的前端為切削部分,承擔(dān)主要的切削工作,,后端為導(dǎo)向部分,,起引導(dǎo)鉆頭的作用,也是切削部分的后備部分,。

3.銑刀

銑刀是一種應(yīng)用廣泛的多刃回轉(zhuǎn)刀具,,其種類很多。按用途分有:1)加工平面用的,,如圓柱平面銑刀,、端銑刀等;2)加工溝槽用的,,如立銑刀,、T形刀和角度銑刀等;3)加工成形表面用的,,如凸半圓和凹半圓銑刀和加工其它復(fù)雜成形表面用的銑刀,。銑削的生產(chǎn)率一般較高,加工表面粗糙度值較大,。

4.拉刀

拉刀是一種加工精度和切削效率都比較高的多齒刀具,,廣泛應(yīng)用于大批量生產(chǎn)中,可加工各種內(nèi),、外表面,。拉刀按所加工工件表面的不同,可分為各種內(nèi)拉刀和外拉刀兩類,。使用拉刀加工時(shí),,除了要根據(jù)工件材料選擇刀齒的前角、后角,,根據(jù)工件加工表面的尺寸(如圓

孔直徑)確定拉刀尺寸外,,還需要確定兩個(gè)參數(shù):(1)齒升角af[即前后兩刀齒(或齒組)的半徑或高度之差];(2)齒距p[即相鄰兩刀齒之間的軸向距離],。

5.螺紋刀具

螺紋可用切削法和滾壓法進(jìn)行加工,。

6.齒輪刀具

齒輪刀具是用于加工齒輪齒形的刀具。按刀具的工作原理,,齒輪分為成形齒輪刀具和展成齒輪刀具,。常用的成形齒輪刀具有盤(pán)形齒輪銑刀和指形齒輪刀具等,。常用的展成齒輪刀具有插齒刀、齒輪滾刀和剃齒刀等,。選用齒輪滾刀和插齒刀時(shí),,應(yīng)注意以下幾點(diǎn):

(1)刀具基本參數(shù)(模數(shù)、齒形角,、齒頂高系數(shù)等)應(yīng)與被加工齒輪相同,。

(2)刀具精度等級(jí)應(yīng)與被加工齒輪要求的精度等級(jí)相當(dāng)。

(3)刀具旋向應(yīng)盡可能與被加工齒輪的旋向相同,。滾切直齒輪時(shí),,一般用左旋齒刀。

7.自動(dòng)線與數(shù)控機(jī)床刀具

這類刀具的切削部分總的來(lái)說(shuō)與一般刀具沒(méi)有多大區(qū)別不同情況,,只是為了適應(yīng)數(shù)控機(jī)床和自動(dòng)線加工的特點(diǎn),,對(duì)它們提出了更高的要求。

二)刀具材料

刀具切削性能的好壞,,取決于構(gòu)成刀具切削部分的材料,、幾何形狀和刀具結(jié)構(gòu)。刀具材料對(duì)刀具使用壽命,、加工效率,、加工質(zhì)量和加工成本等都有很大影響,因此要重視刀具材料的正確選擇與和合理使用,。

(一)刀具材料應(yīng)具備的性能

1,、 高的硬度和耐磨性

刀具材料要比工件材料硬度高,常溫硬度在HRC62以上,;耐磨性表示抵抗磨損的能力,,它取決于組織中硬質(zhì)點(diǎn)的硬度,、數(shù)量和分布,。

2、足夠的強(qiáng)度和韌性

為了承受切削中的壓力沖擊和韌性,,避免崩刀和折斷,,刀具材料應(yīng)具有足夠的強(qiáng)度和韌性。

3,、高耐熱性

刀具材料在高溫下保持硬度,、耐磨性、強(qiáng)度和韌性得能力,。

4,、良好的工藝性

為了便于制造,要求刀具材料有較好的可加工性,。如,,切削加工性,、鑄造性、鍛造性和熱處理性等,。

5,、良好的經(jīng)濟(jì)性

(二)常用的刀具材料

目前,生產(chǎn)中所用的刀具材料以高速鋼和硬質(zhì)合金居多,。碳素工具鋼(如T10A,、T12A)、工具鋼(如9SiCr,、CrWMn)因耐熱性差,,僅用于一些手工或切削速度較低的刀具。

1,、 高速鋼

定義:是一種加入較多的鎢,、鉻、釩等合金元素的高合金工具鋼,。

性能:有較高的熱穩(wěn)定性,;有較高的強(qiáng)度、韌性,、硬度和耐磨性,;制造工藝簡(jiǎn)單,容易磨成鋒利的切削刃,,可鍛造,。是制造鉆頭、成形刀具,、拉刀,、齒輪刀具等的主要材料。

分類:

按用途分:通用型高速鋼和高性能高速鋼,;

按制造工藝分:熔煉高速鋼和粉末冶金高速鋼,。

1)通用型高速鋼

鎢鋼:典型牌號(hào)為W18Cr4V,有良好的綜合性能,,可以制造各種復(fù)雜刀具,。

鎢鉬鋼:典型牌號(hào)為W6Mo5Cr4V2,可做尺寸較小,、承受沖擊力較大的刀具,;熱塑性特別好,更適用于制造熱軋鉆頭等,;磨加工性好,,目前各國(guó)廣泛應(yīng)用。

2)高性能高速鋼

典型牌號(hào)為高碳高速鋼9W18Cr4V,、高釩高速鋼W6MoCr4V3,、鈷高速鋼W6MoCr4V2Co8和超硬高速鋼W2Mo9Cr4Co8等,。適合于加工高溫合金、鈦合金和超高強(qiáng)度鋼等難加工材料,。

3)粉末冶金高速鋼

用高壓氬氣或氮?dú)忪F化熔融的高速鋼水,,直接得到細(xì)小的高速鋼粉末,高溫下壓制成致密的鋼坯,,而后鍛壓成材或刀具形狀,。適合于制造切削難加工材料的刀具、大尺寸刀具(如滾刀,、插齒刀),、精密刀具、磨加工量大的復(fù)雜刀具,、高動(dòng)載荷下使用的刀具等,。

2、 硬質(zhì)合金

由難熔金屬化合物(如WC,、TiC)和金屬粘結(jié)劑(Co)經(jīng)粉末冶金法制成,。

硬質(zhì)合金以其切削性能優(yōu)良被廣泛用作刀具材料(約占50%)。如大多數(shù)的車刀,、端銑刀以至深孔鉆,、鉸刀、拉刀,、齒輪刀具等,。

具有高耐磨性和高耐熱性,但抗彎強(qiáng)度低,、沖擊韌性差,,很少用于制造整體刀具。它還可用于高速鋼刀具不能切削的淬硬鋼等硬材料,。

ISO將切削用的硬質(zhì)合金分為三類:(各種牌號(hào)的應(yīng)用范圍見(jiàn)p16表1.1)

1)YG(K)類,,即WC-Co類硬質(zhì)合金

2)YT(P)類,即WC-TiC-Co類硬質(zhì)合金

3) YW(M)類,,即WC-TiC-TaC-Co類硬質(zhì)合金

(三)其它刀具材料

1,、 涂層刀具

2,、 陶瓷:硬度高,、耐用度高,還可用于沖擊負(fù)荷下的粗加工,,切削效率顯著提高,。

3、 金剛石

4,、 立方氮化硼

三)刀具選用

1.刀具種類的選擇

刀具種類主要根據(jù)被加工表面的形狀,、尺寸,、精度、加工方法,、所用機(jī)床及要求的生產(chǎn)率等進(jìn)行選擇,。

2.刀具材料的選擇

刀具材料主要根據(jù)工件材料、刀具形狀和類型及加工要求等進(jìn)行選擇,。

3.刀具角度的選擇

刀具角度的選擇主要包括刀具的前角,、后角、主偏角和刃傾角的選擇,。

(1)前角

前角γo對(duì)切削的難以程度有很大影響,。增大前角能使刀刃變得鋒利,使切削更為輕快,,并減小切削力和切削熱,。但前角過(guò)大,刀刃和刀尖的強(qiáng)度下降,,刀具導(dǎo)熱體積減少,,影響刀具使用壽命。前角的大小對(duì)表面粗糙度,、排屑和斷屑等也有一定影響,。工件材料的強(qiáng)度、硬度低,,前角應(yīng)選得大些,,反之小些;刀具材料韌性好(如高速鋼),,前角可選得大些,,反之應(yīng)選得小些(如硬質(zhì)合金);精加工時(shí),,前角可選得大些,。粗加工時(shí)應(yīng)選得小些。

(2)后角

后角αo的主要功用是減小后刀面與工件間的摩擦和后刀面的磨損,,其大小對(duì)刀具耐用度和加工表面質(zhì)量都有很大影響,。一般,切削厚度越大,,刀具后角越?。还ぜ牧显杰?,塑性越大,,后角越大。工藝系統(tǒng)剛性較差時(shí),,應(yīng)適當(dāng)減小后角,,尺寸精度要求較高的刀具,,后角宜取小值。

(3)主偏角

主偏角κr的大小影響切削條件和刀具壽命,。在工藝系統(tǒng)剛性很好時(shí),,減小主偏角可提高刀具耐用度、減小已加工表面粗糙度,,所以κr宜取小值,;在工件剛性較差時(shí),為避免工件的變形和振動(dòng),,應(yīng)選用較大的主偏角,。

(4)副偏角

副偏角κr'的作用是可減小副切削刃和副厚刀面與工件已加工表面之間的摩擦,防止切削振動(dòng),。κr'的大小主要根據(jù)表面粗糙度的要求選取,。

(5)刃傾角

刃傾角λs主要影響刀頭的強(qiáng)度和切屑流動(dòng)的方向

客服1

客服1