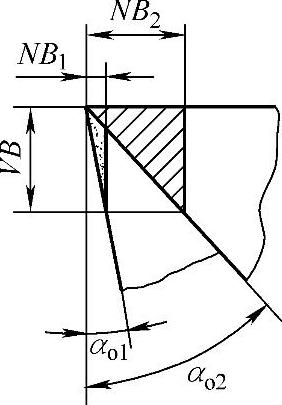

(1)后角的作用 后角主要是減少后面與工件表面(切削表面或已加工表面)之間的接觸摩擦,使刀具磨損減少(如圖所示,,在相同VB量的磨損下,,后角越大,刀具的NB磨損量越大),;使刀尖具有自由切入工件的能力,,提高工件表質(zhì)量;后角越大,,切削刃越鋒利,,但切削刃和刀頭的強(qiáng)度削弱,散熱體積減小,。

刀具后角對(duì)磨損量的影響

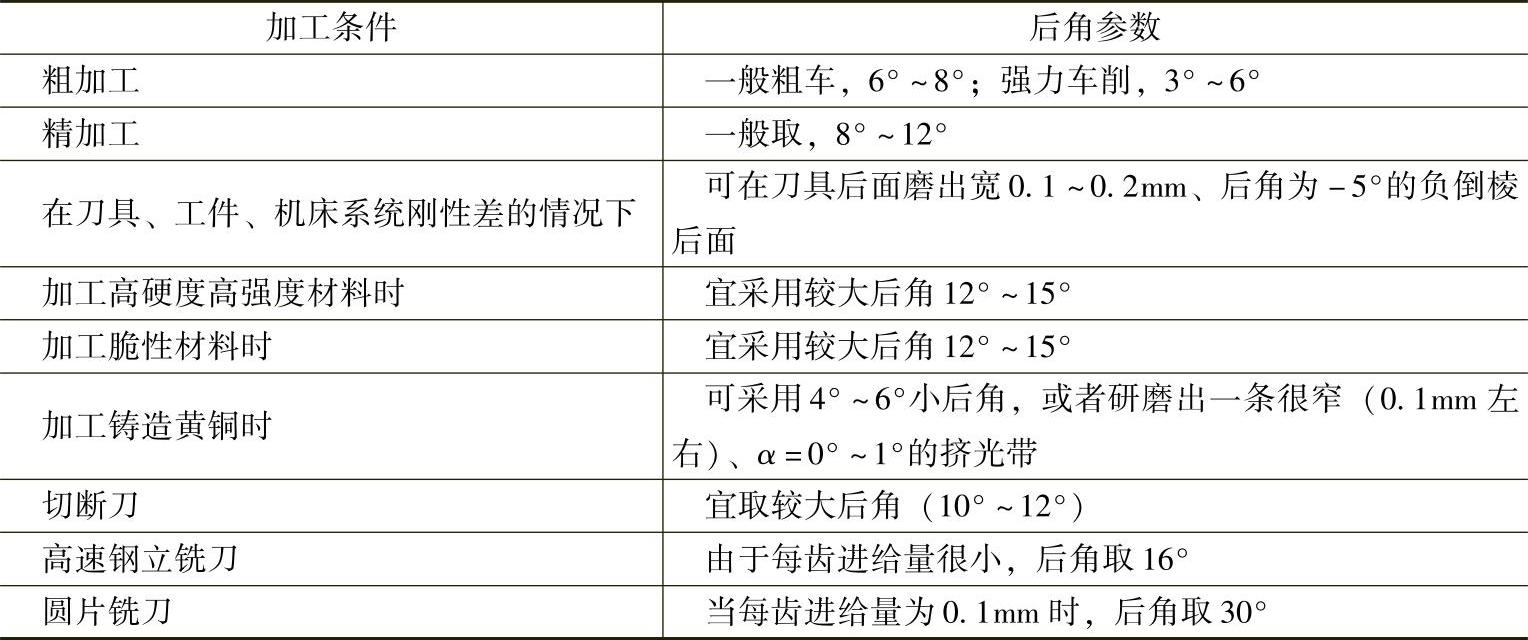

(2)后角的選擇 后角的選擇應(yīng)根據(jù)刀具,、工件和加工條件而定。在一定條件下,,后角也有對(duì)應(yīng)于最高刀具壽命的合理數(shù)值,,具體參見(jiàn)表。

后角合理數(shù)值選擇參考

(3)副后角(側(cè)后角)的選擇 副后角的作用與后角基本一樣,。車刀,、刨刀的副后角一般與后角相同,或稍小一些,。加工一般鋼件和灰鑄鐵,,取4°~6°;加工淬硬鋼或斷續(xù)切削時(shí),,取2°~°4,;加工銅、鋁,,取6°~8°,。精加工時(shí),為了減小副后面與已加工表面間的摩擦,,副后角應(yīng)稍大一些,。

切斷刀,、切槽刀的副后角,因受刀頭強(qiáng)度的限制,,只能取較小值,。一般為1°~2°,有時(shí)為了加工的需要可適當(dāng)增大到3°,。

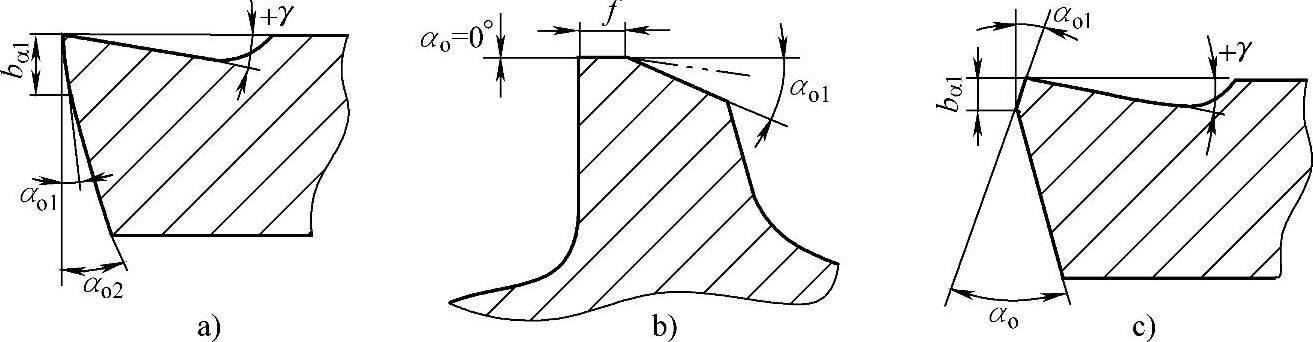

(4)后面形狀及選擇 后面除單后面形式外,,根據(jù)應(yīng)用還有三種不同的形式。

1)第一種是雙重后面形式,,第一后面取較小值,,增強(qiáng)刀刃強(qiáng)度;第二后面取較大值,,可避免與工件加工面產(chǎn)生干涉,,同時(shí)可減少刃磨后面的勞動(dòng)量,提高刃磨質(zhì)量,。如圖a所示,,bα1取1~3mm。

2)第二種是刃帶后面形式,。沿主切削刃或副切削刃磨出0°窄棱面,,如圖b。該形式是為了在制造刃磨刀具時(shí)便于控制和保持尺寸精度,,同時(shí)在切削時(shí)也可以起到支承,、導(dǎo)向、穩(wěn)定切削過(guò)程和消振(產(chǎn)生摩擦阻力)的作用,,對(duì)已加工表面還會(huì)產(chǎn)生“熨壓”作用,,從而能有效降低已加工表面粗糙度值。適合于定尺寸刀具,,如拉刀,、鉸刀、浮動(dòng)鏜刀,、立銑刀等,,刃帶寬一般在0.05~0.3mm范圍內(nèi),,超過(guò)一定值后會(huì)增大摩擦,,擦傷已加工表面,甚至引起振動(dòng),。

3)第三種是沿著后面磨出負(fù)后角倒棱面,,倒棱角αo1=-5°~-10°,bα1=0.1~0.3mm,,如圖c所示,,在切削時(shí)能產(chǎn)生支承作用,,防止扎刀,使用恰當(dāng)時(shí),,有助于消除低振動(dòng),。這是鏜孔時(shí)常采取的消振措施之一。

后面形式